轴承套圈如何进行超声表面波探伤

1. 超声表面波探伤应用于轴承检测时的技术分析

在轴承零件实际生产中往往因质量问题而造成批量退货虽然裂纹缺陷比例不是太大但对挑出轴承表面裂纹却没有理想的方法。

常用的磁粉探伤和渗透探伤方法必须是在轴承拆解为零件后才可应用。上述两种方法虽然可以挑检裂纹缺陷,漆膜测厚仪但对于成品轴承而言存在很大的弊端均存在一些难以克服的缺点。

比如对于渗透探伤法由于轴承表面油脂渗入表面开口的裂纹处渗透液无法渗入裂纹处造成检查过程中产品漏检并且渗透探伤的效率极低还存在不易清洗的缺点;而磁粉探伤法虽然具有较高的检测效率但是根据磁粉探伤的适用范围轴承必须先拆卸再清洗在此过程中易造成轴承零部件(如保持架、密封圈、钢球)的磕碰及轴承套圈表面磷化膜破坏影响轴承的外观质量和使用性能。

因此寻找和选择一种在不拆卸轴承的条件下对零件表面缺陷进行分析判断的无损检测方法势在必行本文根据超声表面波探伤原理和应用开展相关实验研究表明超声表面波在成品轴承缺陷检测中具有广泛应用前景。

2. 超声探伤原理分析及应用的可能性

2.1 超声表面波探伤的原理

超声波探伤主要有纵波、横波和表面波等三种波形表面波的波长较短检测灵敏度较高。

超声表面波主要沿介质表面传播在均匀介质中能定向传播且能量衰减很少可传播很远距离能量主要集中于距表面深度一个波长在它传播的路径上如果遇到一个细小的缺陷如气孔、裂纹等在金属与空气相接触的界面上就会反射屏幕上就能显示这种反射波以此来得到缺陷波信号这是检测表面缺陷的一种可靠方法。

2.2 影响超声表面波探伤的因素

(1)油质的影响超声表面波探伤时探头前面不得有油污若在反射波传播的表面涂上油那么所传播的波几乎完全被衰减如用手指触压工件表面也一样。这是因为在试件的一侧为空气时和有液体存在时波的传播效应截然不同并可以理解为超声表面波的垂直分量在液体层中引起衰减所致。

由此可以通过用手按波的传播表面来判断表面是否为裂纹或棱边的反射。

(2)棱边反射如超声表面波传播中遇到工件的棱边会产生反射波也有一部能量超过棱边继续传播。超声表面波在棱边上的反射棱边为直角时反射率高以棱边反射的波为基准点可以探圆周方向的缺陷。

(3)带曲率的棱边反射如果棱边有倒角那么在棱角处会产生反射波。如工件的曲面半径为r且随曲率半径增加反射回波降低即可以有更多能量通过圆弧面。成品轴承的超声表面波检测就是基于这种传播原理以棱边反射为基准终点可以做纵向缺陷的检测。

2.3 超声表面波探头选择

对超声表面波探头的要求:超声表面波探头采用与斜探头相似的楔块当横波折射角为90°时即产生超声表面波。由于超声表面波的传播速度较小波长较短因此探伤灵敏度较高。

2.4 扫描范围调整

超声表面波探伤时扫描速度调整方法与普通斜探头存在差异。入射点按探头前沿(即探头端头)计算。调扫描比例时将探头对准试块棱边回波信号按水平距离调节成一定比例一般前后移动探头改变L值。

例如当L1=20mmL2=40mm时利用深度旋钮水平旋钮调节水平刻度分别为20、40位置处以此完成1:1调整。

3. 超声表面波探伤在轴承探伤的实际应用

通过掌握和分析超声表面波的原理以及影响因素进行相关验证性实验。

实验结果表明使用超声表面波探伤在轴承成品不拆卸的状态下实施探伤不会对轴承的使用造成影响降低成品轴承质量抽查、质量复查过程中存在的困难,凯恩KM9206便携式烟气分析仪为关键部位轴承的生产、使用、维护及保养提供安全可靠的实用检测手段。

在实验中用的表面波探头的规格为:

频率2.5MHz、5MHz;

晶片尺寸:6×8 mm、8×8 mm、10×10mm;

探头前沿:≤3mm;

灵敏度余量:≥40dB(前沿距棱边20mm)。

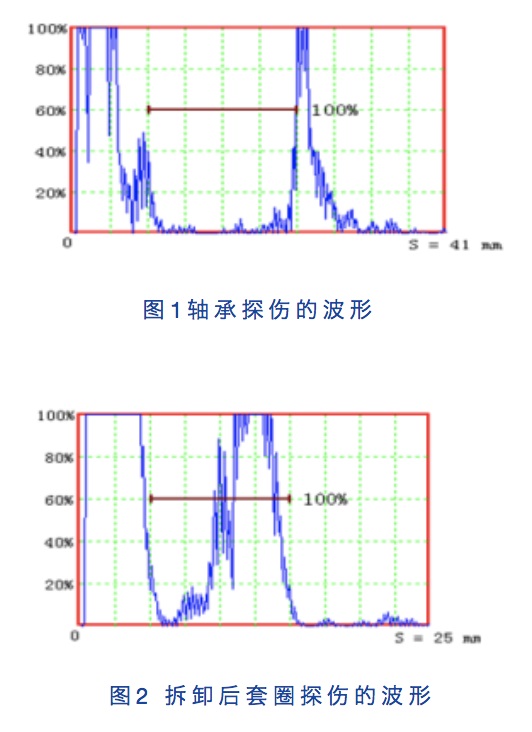

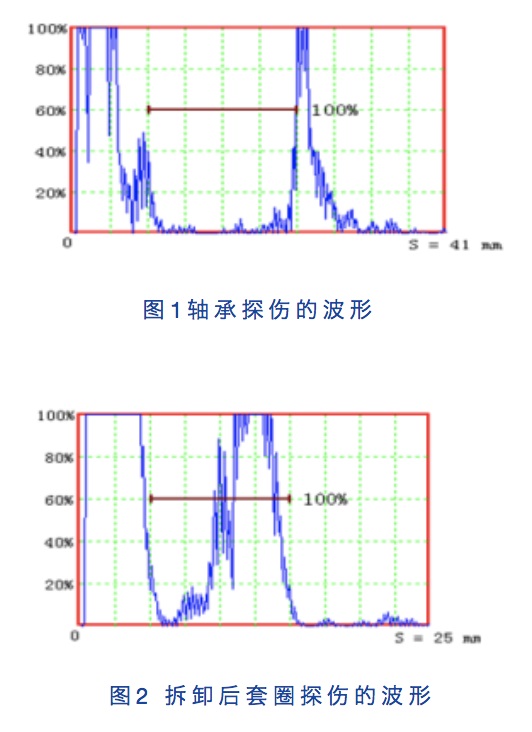

下图1和图2分别为成品轴承和拆卸后套圈超声表面波探伤的波形从图1和图2的波形图可以看出成品轴承探伤和拆套后轴承套圈探伤的缺陷波形是一致的。

图3是在超声表面波探伤时确认存在缺陷的成品轴承外径表面缺陷照片。通过采用磁粉探伤方法也证实缺陷的存在将图3中超声表面波探伤成品轴承缺陷处在拆套后进行磁粉探伤从磁粉探伤结果分析磁痕位于轴承外圈外径面边缘位置磁痕非常细小如图4所示该处磁痕显示清晰可见。

将磁痕擦去后在放大镜下仔细观察可见原磁痕处微细裂纹不通过外界检测手段仅用肉眼观察很难对其进行分辨和确认。

对轴承外圈外径裂纹处进行冷酸擦拭可见裂纹处外径面有灰黑色高温回火烧伤并且有点状白亮色二次淬火烧伤分布如图5所示经分析认为裂纹处烧伤应是在研磨加工零件外径面时产生的。

另通过对裂纹处取样并经冷酸腐蚀后在显微镜下观察裂纹垂直于表面裂纹内未发现材料夹杂物、氧化皮等异物分布在金相显微镜下可见裂纹所在外径表面存在明显烧伤现象如图6所示。由此分析判断试验零件套圈外径面裂纹是由于在磨加工外径面时产生的磨削裂纹。

4. 结论

通过试验超声表面波探伤这种无损检测技术可以成功的应用于成品轴承的表面及近表面的缺陷检测,便携式粗糙度仪应用于特殊情况下对产品质量的处置由于其成功运用避免了由于拆卸轴承导致的产品零件的破坏降低了拆卸轴承的成本从而保证了成品轴承的产品质量。

这种方法的成功运用对轴承制造企业、对轴承行业都提供了非常实用的有效检测手段。

参考文献:

[1] JB/T 10814-2007 无损检测超声表面波检测[S].

[2] J.克劳特克洛默.超声检测技术[M].广东:科技出版社1984.

[3] 马铭刚译.无损检测高级教程[M]. 北京:机械工业出版社1986.

本文作者:陈翠丽

在轴承零件实际生产中往往因质量问题而造成批量退货虽然裂纹缺陷比例不是太大但对挑出轴承表面裂纹却没有理想的方法。

常用的磁粉探伤和渗透探伤方法必须是在轴承拆解为零件后才可应用。上述两种方法虽然可以挑检裂纹缺陷,漆膜测厚仪但对于成品轴承而言存在很大的弊端均存在一些难以克服的缺点。

比如对于渗透探伤法由于轴承表面油脂渗入表面开口的裂纹处渗透液无法渗入裂纹处造成检查过程中产品漏检并且渗透探伤的效率极低还存在不易清洗的缺点;而磁粉探伤法虽然具有较高的检测效率但是根据磁粉探伤的适用范围轴承必须先拆卸再清洗在此过程中易造成轴承零部件(如保持架、密封圈、钢球)的磕碰及轴承套圈表面磷化膜破坏影响轴承的外观质量和使用性能。

因此寻找和选择一种在不拆卸轴承的条件下对零件表面缺陷进行分析判断的无损检测方法势在必行本文根据超声表面波探伤原理和应用开展相关实验研究表明超声表面波在成品轴承缺陷检测中具有广泛应用前景。

2. 超声探伤原理分析及应用的可能性

2.1 超声表面波探伤的原理

超声波探伤主要有纵波、横波和表面波等三种波形表面波的波长较短检测灵敏度较高。

超声表面波主要沿介质表面传播在均匀介质中能定向传播且能量衰减很少可传播很远距离能量主要集中于距表面深度一个波长在它传播的路径上如果遇到一个细小的缺陷如气孔、裂纹等在金属与空气相接触的界面上就会反射屏幕上就能显示这种反射波以此来得到缺陷波信号这是检测表面缺陷的一种可靠方法。

2.2 影响超声表面波探伤的因素

(1)油质的影响超声表面波探伤时探头前面不得有油污若在反射波传播的表面涂上油那么所传播的波几乎完全被衰减如用手指触压工件表面也一样。这是因为在试件的一侧为空气时和有液体存在时波的传播效应截然不同并可以理解为超声表面波的垂直分量在液体层中引起衰减所致。

由此可以通过用手按波的传播表面来判断表面是否为裂纹或棱边的反射。

(2)棱边反射如超声表面波传播中遇到工件的棱边会产生反射波也有一部能量超过棱边继续传播。超声表面波在棱边上的反射棱边为直角时反射率高以棱边反射的波为基准点可以探圆周方向的缺陷。

(3)带曲率的棱边反射如果棱边有倒角那么在棱角处会产生反射波。如工件的曲面半径为r且随曲率半径增加反射回波降低即可以有更多能量通过圆弧面。成品轴承的超声表面波检测就是基于这种传播原理以棱边反射为基准终点可以做纵向缺陷的检测。

2.3 超声表面波探头选择

对超声表面波探头的要求:超声表面波探头采用与斜探头相似的楔块当横波折射角为90°时即产生超声表面波。由于超声表面波的传播速度较小波长较短因此探伤灵敏度较高。

2.4 扫描范围调整

超声表面波探伤时扫描速度调整方法与普通斜探头存在差异。入射点按探头前沿(即探头端头)计算。调扫描比例时将探头对准试块棱边回波信号按水平距离调节成一定比例一般前后移动探头改变L值。

例如当L1=20mmL2=40mm时利用深度旋钮水平旋钮调节水平刻度分别为20、40位置处以此完成1:1调整。

3. 超声表面波探伤在轴承探伤的实际应用

通过掌握和分析超声表面波的原理以及影响因素进行相关验证性实验。

实验结果表明使用超声表面波探伤在轴承成品不拆卸的状态下实施探伤不会对轴承的使用造成影响降低成品轴承质量抽查、质量复查过程中存在的困难,凯恩KM9206便携式烟气分析仪为关键部位轴承的生产、使用、维护及保养提供安全可靠的实用检测手段。

在实验中用的表面波探头的规格为:

频率2.5MHz、5MHz;

晶片尺寸:6×8 mm、8×8 mm、10×10mm;

探头前沿:≤3mm;

灵敏度余量:≥40dB(前沿距棱边20mm)。

下图1和图2分别为成品轴承和拆卸后套圈超声表面波探伤的波形从图1和图2的波形图可以看出成品轴承探伤和拆套后轴承套圈探伤的缺陷波形是一致的。

图3是在超声表面波探伤时确认存在缺陷的成品轴承外径表面缺陷照片。通过采用磁粉探伤方法也证实缺陷的存在将图3中超声表面波探伤成品轴承缺陷处在拆套后进行磁粉探伤从磁粉探伤结果分析磁痕位于轴承外圈外径面边缘位置磁痕非常细小如图4所示该处磁痕显示清晰可见。

将磁痕擦去后在放大镜下仔细观察可见原磁痕处微细裂纹不通过外界检测手段仅用肉眼观察很难对其进行分辨和确认。

对轴承外圈外径裂纹处进行冷酸擦拭可见裂纹处外径面有灰黑色高温回火烧伤并且有点状白亮色二次淬火烧伤分布如图5所示经分析认为裂纹处烧伤应是在研磨加工零件外径面时产生的。

另通过对裂纹处取样并经冷酸腐蚀后在显微镜下观察裂纹垂直于表面裂纹内未发现材料夹杂物、氧化皮等异物分布在金相显微镜下可见裂纹所在外径表面存在明显烧伤现象如图6所示。由此分析判断试验零件套圈外径面裂纹是由于在磨加工外径面时产生的磨削裂纹。

4. 结论

通过试验超声表面波探伤这种无损检测技术可以成功的应用于成品轴承的表面及近表面的缺陷检测,便携式粗糙度仪应用于特殊情况下对产品质量的处置由于其成功运用避免了由于拆卸轴承导致的产品零件的破坏降低了拆卸轴承的成本从而保证了成品轴承的产品质量。

这种方法的成功运用对轴承制造企业、对轴承行业都提供了非常实用的有效检测手段。

参考文献:

[1] JB/T 10814-2007 无损检测超声表面波检测[S].

[2] J.克劳特克洛默.超声检测技术[M].广东:科技出版社1984.

[3] 马铭刚译.无损检测高级教程[M]. 北京:机械工业出版社1986.

本文作者:陈翠丽

相关推荐:

下一篇:钢结构的焊缝质量及内部缺陷探伤